VIDEO: PRÄZISIONSLASERBOHREN

Das Bohren ist eine der schwierigsten Laseranwendungen. Gepulste Laserquellen können erfolgreich für Laserbohrungen eingesetzt werden, insbesondere im Wellenlängenbereich nahe des infraroten Spektrums, welches sich gut für häufig verwendete Industriematerialien eignet (insbesondere Metalle).

Diese Laserbohranwendung wurde von einem Team unserer Entwicklungsingenieure in unserem Anwendungslabor ausgetestet.

Die Ergebnisse der Laserbohrtests für das Bohren von Aluminiumrohren mit einer Wandstärke von 0,5 und 1,5 mm sehen Sie in unten stehendem Video.

Die Vorteile des Laserbohrens sind vielfältig:

- es ist ein kontaktloser Prozess

- das umgebende Material wird nicht beeinflusst

- hohe Bohrgenauigkeit

- Möglichkeit zum Bohren an schwer zugänglichen Stellen

- lange Lebensdauer der Laseranlage

- Sehr genaue und stabile Ergebnisse

- Vollständige Prozesskontrolle für den Anwender

Es gibt eine Reihe von Bohrmethoden, deren Anwendbarkeit von der Dicke des zu bohrenden Materials, der erforderlichen Größe des Lochs und den Anforderungen an die Prozesszeit abhängen.

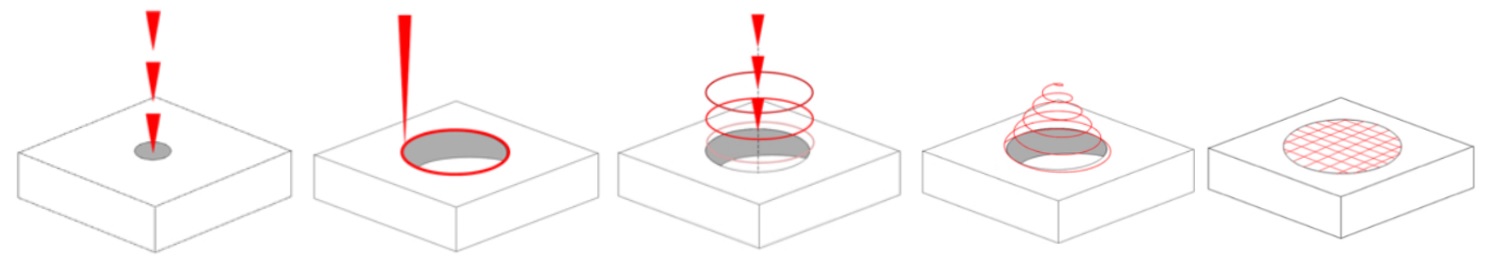

Für die dünnsten Materialien in Form verschiedener Folien ist es möglich, das Material mit einem oder mehreren sich wiederholenden Laserpulsen zu durchbohren. Das Ergebnis ist ein sehr schneller Prozess, aber die Größe der Löcher hängt direkt von der Größe des Laserpunktes ab. Für größere Löcher und größere Materialstärken kann das kreisförmige oder spiralförmige Bohren erfolgreich eingesetzt werden. Hier ist es bereits notwendig, den Strahl mit Hilfe des Laserkopfes abzulenken, um kreisförmige Schnittgeometrien zu erzeugen. Die größten Löcher entstehen meist durch Gravieren (Sublimation des Materials im Lochraum) oder durch direktes Schneiden. In einigen Fällen ist es vorteilhaft, einzelne Methoden mit einer unterschiedlichen Anzahl an Wiederholungen zu kombinieren, um das optimale Ergebnis zu erzielen.

Der Bohrprozess wird durch eine Vielzahl von Laserparametern beeinflusst. Dazu gehören u.a.:

- Laserpulsenergie

- Länge der Laserpulse

- Größe des Laserpunktes

- Bei komplexeren Anwendungen spielen auch die Bohrgeometrie und der Pulsabstand eine Rolle (d.h. die Kombination aus Pulsfrequenz und Strahlgeschwindigkeit)

Längere Impulse mit höherer Energie erreichen in relativ kurzer Zeit größere Tiefen, aber ihre Aktivität geht mit einer erhöhten Abfallbildung um das Loch herum einher. Kürzere Impulse mit geringerer Energie haben weniger starke Auswirkungen auf das Material, was zu einer geringeren Effizienz, aber einem besseren Erscheinungsbild der Löcher führt.

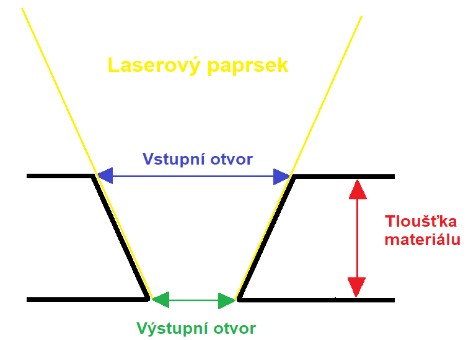

Bei Laserbohrmaterialien mit größerer Dicke müssen verschiedene Phänomene berücksichtigt werden, die den Prozess negativ beeinflussen. Aufgrund des konischen Profils des Laserstrahls sind die gebohrten Löcher auch konisch, d. H. has Einlassloch hat immer einen größeren Durchmesser als das Auslassloch. Diese Tatsache kann nur durch die Verwendung spezieller 3D / 4D-Laserköpfe reduziert werden. Da der Laserstrahl normalerweise vom Kopf in einem Winkel abgelenkt wird, weisen die Löcher an den Rändern des Laserfeldes eine merkliche Abschrägung auf. Dieser kann durch die Verwendung einer sogen. telezentrischen Linse unterdrückt werden, die den rechtwinklingen Einfall des Laserstrahls in allen Teilen des Bohrbereiches aufrechterhält. Das letzte Phänomen ist der Effizienzverlust beim Laserbohren aufgrund falscher Strahlfokussierung. Das Problem der Fokussierung ist relativ wichtig, insbesondere bei größeren Materialdicken und kleinen Laseroptiken mit geringer Tiefenschärfe. Bei besonders dicken Materialwänden muss der Fokus des Lasers während des Bohrvorgangs mehrmals geändert werden.

Laserbohrungen können in verschiedenen Branchen eingesetzt werden, insbesondere in der Luft- und Raumfahrt-, Automobil-, Elektro- und Medizinindustrie.

Lesen Sie den ganzen Artikel hier - strojirenstvi.cz.