VIDEO: Automatizované stanice na montáž a laserové svařování plastů

V dnešním konkurenčním prostředí jsou efektivita, produktivita a kvalita nejdůležitější. Automatizace může výrazně zvýšit úroveň produktivity zefektivněním a zrychlením výrobních procesů. Z toho důvodu automatizuje svou výrobu i řada našich zákazníků. Tentokrát jsme navrhli a sestavili dvě plně automatizované stanice pro zpracování posilovacích ventilů používaných v chladících systémech nákladních vozidel. Stanice navrhované společností LINTECH se staly třetí a sedmou ve výrobní lince zákazníka.

Návrh automatizovaných stanic:

Pro splnění specifických požadavků zákazníka byly navrženy dva plně automatizované segmenty, které se integrovaly do stávající výrobní linky. Stanice jsou oboustranně napojeny na uzavřený dopravní systém, což zajišťuje plynulý tok materiálu. Tato konstrukční volba umožňuje efektivní zpracování při minimalizaci prostojů a maximalizaci průchodnosti.

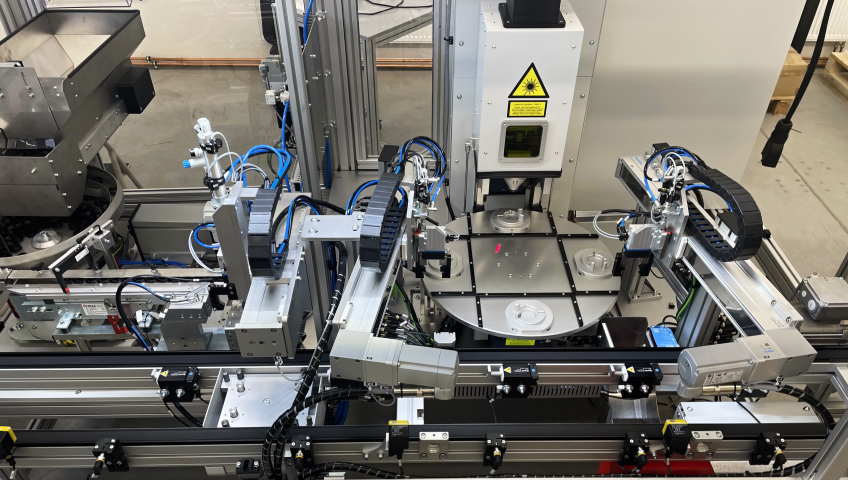

První stanice: Montáž a přivaření plastového kroužku

První sestavená stanice, třetí stanice výrobní linky, se zaměřuje na montáž a svařování plastového kroužku k tělu ventilu. Ve stanici se svařují čtyři tipy dílů, kde každý vyžaduje jinou orientaci přivařovaného kroužku. Pro řešení této výzvy byl navržen komplexní systém. Tento systém využívá vibrační zásobník, kde dochází k přesné orientaci kroužku pomocí přepouštěcí drážky a následného mechanismu, kde je kroužek pomocí chapadel umístěných na rotační ose otočen o požadovaný úhel vůči výchozí orientaci z vibračního zásobníku. Nepřerušovaný pracovní postup je zajištěn automatickým doplňováním kroužků do hrnce vibračního zásobníku z bunkru s dostatečnou kapacitou.

Jakmile je kroužek správně zalisován silou 250 N, díl i s kroužkem postoupí do pozice, kde se podrobí laserovému svařování. Za stálého přítlaku o síle 700 N je celý díl roztočen na rychlost 12 otáček za sekundu a dochází ke spuštění našeho svařovacího laseru o výkonu 300 W. Samotný laserový proces, který je monitorován a následně vyhodnocen pomocí dat z pyrometru a senzoru provaření, trvá jen necelé tři vteřiny. Po vychlazení je díl přesunut pomocí manipulátoru zpět na paletku dopravníku. Díky použití karuselového systému jsou prováděny operace založení, svařování a vyložení dílu zpět do paletky dopravníku současně, čímž je zajištěno zkrácení doby cyklu na 12 sekund a tím zvýšená i celková produktivita zařízení.

Druhá stanice: Montáž a přivaření cívky ventilu

Druhá sestavená stanice, sedmá stanice výrobní linky, je zodpovědná za montáž cívky do posilovacího ventilu. Po příjezdu je díl podroben důkladné kontrole, aby se ověřila jeho kompletnost a správné založení. Cívky jsou na paletkách dopravníku orientovány hned v několika polohách. Po správném natočení je cívka předlisována na ventil silou 200 N. Kompletní sestava se pomocí manipulátoru přesune na karusel, kde je za přítlaku 2000 N cívka k ventilu rotačně svařena. Proces svařování je pečlivě sledován, přičemž zvláštní pozornost je věnována konečné hloubce zalisování po provedeném svařování. Přesná měření se porovnávají se stanovenými hodnotami, aby se zajistilo dodržování norem kvality. Pokud jsou zjištěny jakékoli odchylky, je díl manipulátorem automaticky vyjmut z výrobní linky a přesměrován do NOK schránky. Tato přísná kontrola kvality zaručuje, že ve výrobním procesu pokračují pouze komponenty, které splňují nejvyšší standardy.

Společnost LINTECH, je nesmírně hrdá na to, že úspěšně plní náročné požadavky svých zákazníků a partnerů. Toto úspěšné partnerství podtrhuje význam technických řešení šitých na míru při dosahování efektivity výroby na dnešním konkurenčním trhu.